これまで困難とされてきた銅やアルミといった材質に対して、最新のレーザプロセスを用いることで、スパッタの低減や溶け込み形状のコントロールなどが可能となっています。

技術情報

レーザシステム

サイクル溶接による高反射材への溶接

電気的特性に優れた銅・アルミの溶接ニーズと課題

電気自動車では、現在の内燃機関の代替を電気によって行うための、モータやジェネレータ、大容量バッテリーなどの必要部品の開発が進められています。これらの新規開発部品は、性能向上や軽量化を求められつつ、生産効率と信頼性のある工法が求められています。

接合部分においては、ボルトで止めていた部分を溶接に置き換えるなどのニーズが発生しており、レーザ溶接についても、その生産効率や柔軟性などから注目が集まっている接合工法の一つです。

従来レーザプロセスの課題

銅やアルミへのレーザによる溶接は、その吸収率の低さからこれまで非常に高いレーザ出力で加工を行う必要がありました。

レーザ照射時に発生するスパッタや、加工後の表面荒れ、内部ブローホールなど様々な課題がありましたが、近年、レーザによる高反射材へのアプローチが確立されつつあります。

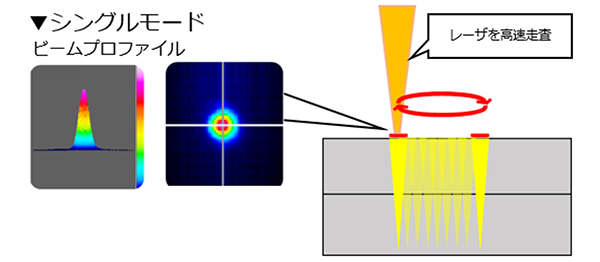

サイクル溶接とは

レーザを小さく絞ることで、銅やアルミなどへレーザが吸収されるエネルギー密度を作り出し、そのレーザをガルバノスキャナによって、高速で走査させ、溶融プールを広げるレーザプロセスです。

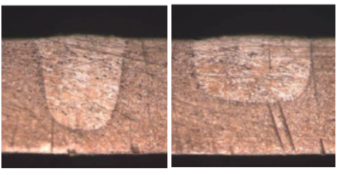

スパッタを抑制しながら、2mm程度の溶け込みを得ることができ、2kW以下のレーザ発振器で実現可能なプロセスです。

パラメータ調整による加工柔軟性

ガルバノスキャナによる走査形状や走査速度を変えることで、溶け込み形状の変化や、スパッタ発生状況を調整することが出来ます。

一般的なレーザプロセスと比較し、使用するパラメータが多いため、複数の加工目標を両立するための条件探索が可能です。