EUは先ごろ、地球温暖化問題に対応するため、2035年以降のガソリン車・ディーゼル車販売を禁止すると発表しました。内燃機関を用いるこれらの自動車に代わって、注目を集めているのが電気自動車です。一定距離の動力を得るために、必要な電力を蓄積するバッテリーは、充放電の際にエネルギーロスを生じ、充電時と同等の電力を放電することはできません。

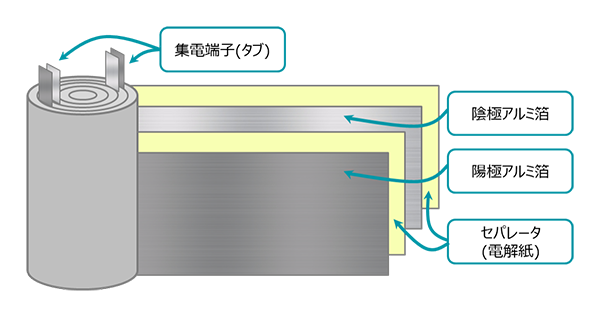

一方でキャパシタは薄い金属片を多重化した構造となっていて、金属片と金属片の間に静電気の形で蓄電することができるため、バッテリーと比べ、数百万回以上の充放電が可能で、廃棄時に環境問題を引き起こす可能性のある重金属を材料に含まない、回路短絡(ショート)しても故障しないなどの理由から、キャパシタは電気自動車の動力源に採用されることが増えてきました。

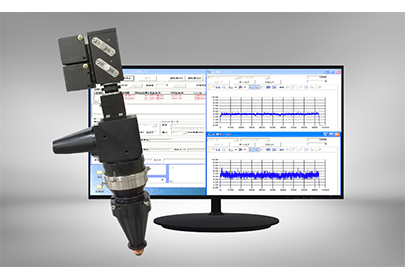

- 装置カスタム

- 低入熱溶接

- 品質の均一化

- 自動化

- 熱ひずみの低減