Roll-to-Roll 搬送装置を用いた生産現場における課題の一つして、作業の効率化が挙げられます。それはつまり、「限られたリソースで最大限のパフォーマンスを発揮する」ことです。

ドライブシステムでは、駆動制御システムにIoT機器導入することで情報の見える化を実現し、生産効率アップに貢献します。

- 駆動制御

- データロギング

- IoT

- ビューワ

- 効率化

- 省力化

- 品質管理

- データ管理

- 見える化

Roll-to-Roll 搬送装置を用いた生産現場における課題の一つして、作業の効率化が挙げられます。それはつまり、「限られたリソースで最大限のパフォーマンスを発揮する」ことです。

ドライブシステムでは、駆動制御システムにIoT機器導入することで情報の見える化を実現し、生産効率アップに貢献します。

✔ 定期動作におけるデータ収集 ✔ 異常発生時のデータ収集

✔ 見当誤差データ収集による品質管理 ✔ ビューワ機能によるデータの見える化

など

「IoT = Internet of Things (モノのインターネット)」

IoTは、センサー・通信機能を 持つ モノ と モノ 同士をインターネット経由で繋ぐ通信連携のことを意味します。これにより離れた場所から物の動きを操作・監視したり、センサーで集めた情報を収集してデータ管理したり、物同士で情報のやり取りをして動作連携をすることなどが可能になりました。身近なところではスマートウォッチやスマートホーム、農業の自動栽培、バスの運行状況表示、パレット追跡、会議室やコインランドリーの空き状況確認などに IoT 技術が使われています。このように、 IoTは利用者の手間を削減し、かつビジネスの高効率化を実現することができます。

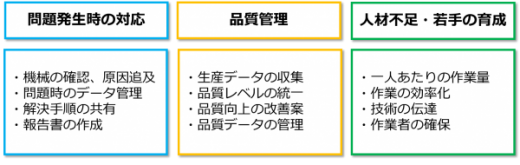

工場の生産現場においては、ここにありますように、「問題発生時の対応」「品質管理」「人材不足や育成」といったさまざまな問題や課題があふれています。具体的には次のようなお声をよく耳にしますが、現状はこういった問題や課題に対し、人が手間をかけて解決するケースが多いと思います。

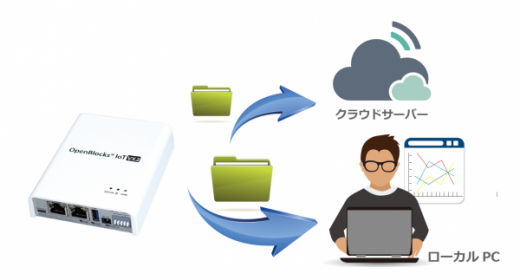

ドライブシステムでは、制御コントローラに専用のIoT 機器を取り付けることで、このような問題・課題の解決に繋げております。

高速データロガーユニット「GW-010」は制御コントローラから収集したデータを見える化し、生産効率アップに貢献します。

定期的な動作をデータ収集のトリガーに設定しておけば、問題が発生した際に、正常時のデータと比較してどこに問題があったか確認することができます。例えばスプライス時のダンサー位置や張力データを収集することでスプライス失敗時の原因追究に、また、モータトルクなどのデータを定期的に収集することで機械的な劣化などの 予測などに役立ちます。

異常発生時のみのデータ収集が可能です。例えば張力がある一定値を超えた時(もしくは一定値以下に下がった時)をデータ収集トリガーに設定しておくことで、問題発生時にデータを自動収集・保存します。データは問題の前後のみで比較できるので、原因把握と早期解決に役立ちます。

印刷機における見当誤差データの収集設定も可能です(※1)。版胴1周ごと( 1 枚ごと)の見当誤差データを巻き替えごとにロット情報とともに収集するように設定しておけば、印刷ズレのポイントはもちろん、基準値以内であったとしても品質の良し悪しの傾向を把握することができます。

現在ドライブシステムでは駆動制御システムのネットワーク化を進めております。既に、遠隔サポートによる故障診断や、IoT機器によるデータ管理を実現しております。今後はタブレット端末による装置の「遠隔モニター」や「試運転調整サポート」といった開発に取り組み、ネットワークによる現場の作業効率化を実現してまいります。

(※1)設定には制御コントローラ側のソフトウェアパッケージの変更が必要です。