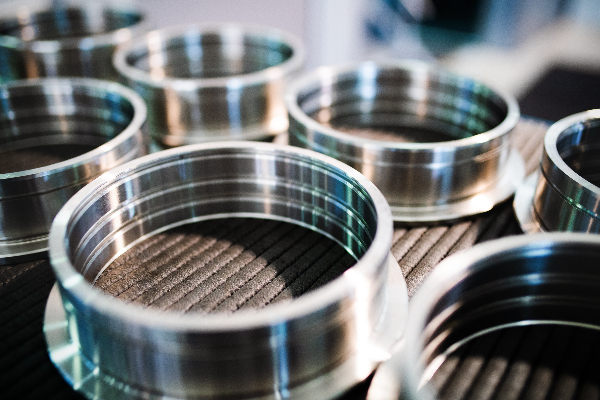

シール部材は、半導体や液晶の 製造、真空機器をはじめ、石油化学・自動車・鉄道・医療機器などの分野で、気体や液体の部材として多用されています。その製造工程によって、機械的に成形して製造する従来工法、複数の薄肉金属板を溶接して製造する溶接工法に大別されます。

技術が小慣れていることや、品質の均一化が図れる(同じロットのシール部材は均一になる)、製造コストが安い、大量生産に向いている、などの歴史的な理由から従来工法が多くを占めてきましたが、より伸縮性や耐圧性を求めたり、細かい造作や機能性を求めたりする観点から溶接工法が人気を集めつつあります。住友重機械の技術は、溶接工法の普及にも一役買っています。

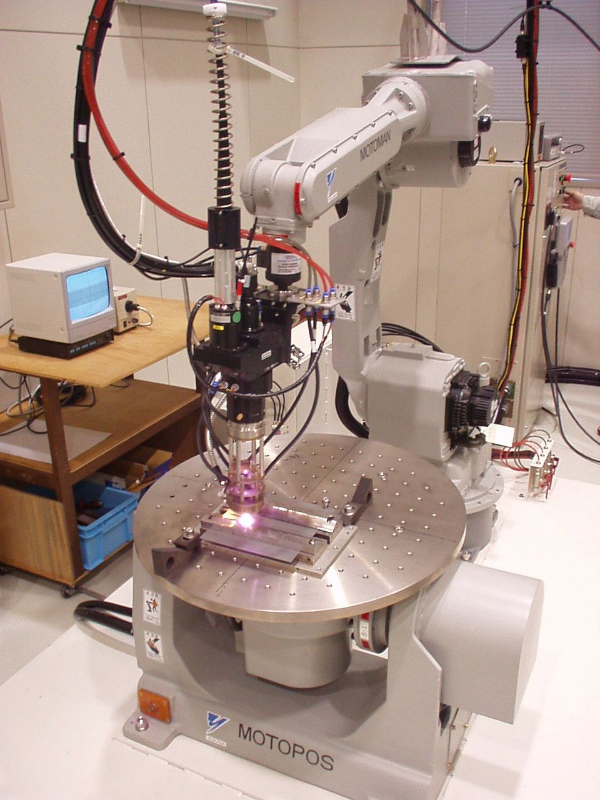

- 装置カスタム

- 低入熱溶接

- 品質の均一化

- 自動化

- 熱ひずみの低減